今天给溪风博客的SolidWorks设计者们分享一份非常不错的资料,供大家慢慢消化,合理的利用会有很好的效果。

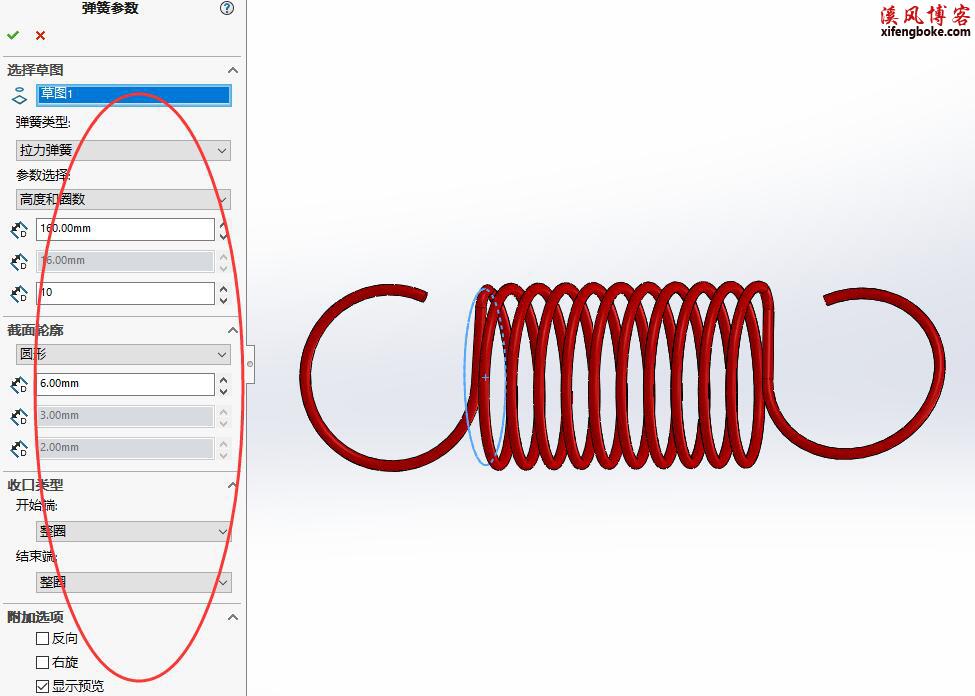

焊件轮廓库示例:

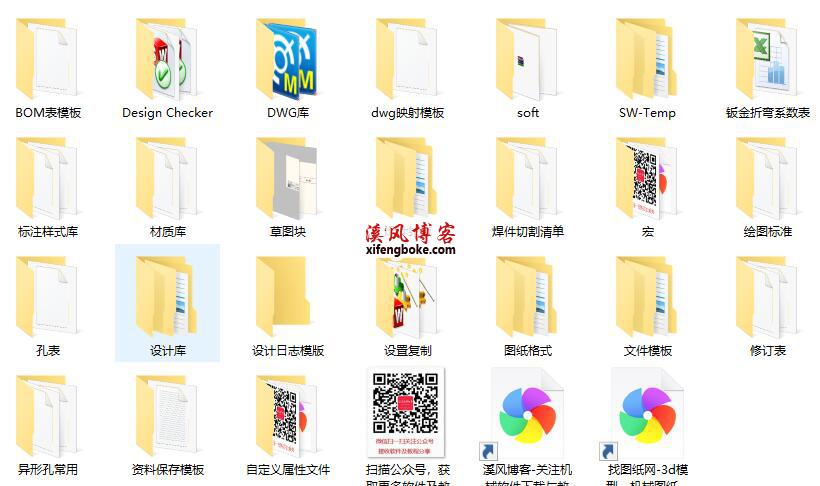

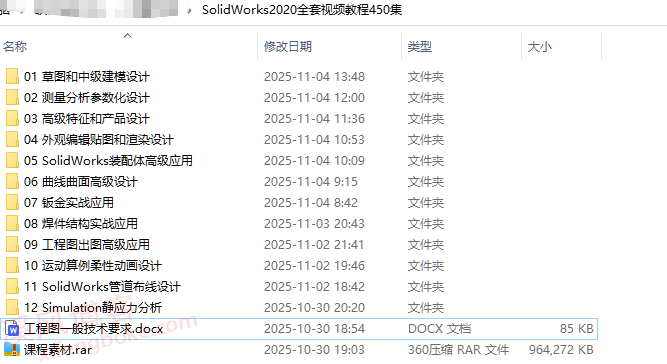

SolidWorks资料打包目录:

├─BOM表模板

│ 材料明细表模板.sldbomtbt

├─Design Checker

│ A3图纸格式检查.swstd

│ A4图纸格式检查.swstd

│ 设计者检查.swstd

├─DWG库

│ CAD焊接符号图库.DWG

│ 工业框架铝型材截面图.dwg

│ 电路符号图库.dwg

├─dwg映射模板

│ SW转DWG映射文件(通用与SW任意版本)

├─soft

│ CAD转换器.rar

│ 图片转dwg矢量图APhotoV197-YFCR.rar

├─SW-Temp

│ ├─TempSW备份目录

│ ├─ToolsBOX零件生成

│ └─自动恢复

├─修订表

│ standard hole table--letters.sldholtbt

│ 修订表模板.sldrevtbt

├─图纸格式

│ └─机械设计

│ A1.slddrt

│ A2.slddrt

│ A3_V2.slddrt

│ A4_V2横向.slddrt

│ A4_V2竖向.slddrt

│ 图纸格式使用注意.txt

├─孔表

│ standard hole table--letters.sldholtbt

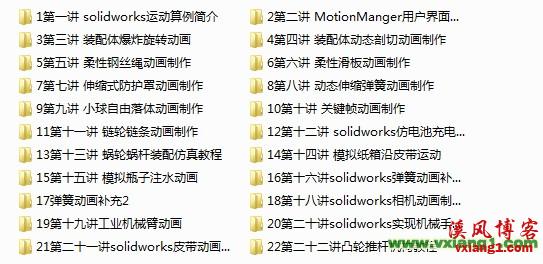

├─宏

│ │ SW弹簧宏.swp

│ │ 扫描公众号,获取更多软件及教程和图纸模型.jpg

│ │ 找图纸网-3d模型、机械图纸、非标图纸、教程下载.url

│ │ 显示鼠标点的坐标.swp

│ │ 求最大边界.swp

│ │ 溪风博客-关注机械软件下载与教程分享的技术博客.url

│ │ 自动提取公差.swp

│ │ 随意改变零件颜色.swp

│ │ 齿轮宏插件自动生成齿轮.swp

│ ├─bom

│ │ CPbom.exe

│ │ Ic0.bmp

│ │ Macro1.swp

│ └─GBdrawing宏

│ fd.bmp

│ GBdrawing.exe

│ Macro1.swp

├─异形孔常用

│ HoleWizardFavorites.sldedb

│ M10 六角头螺栓的柱形沉头孔.sldhwstl

├─文件模板

│ └─V2.0

│ A1.DRWDOT

│ A2.DRWDOT

│ A3.DRWDOT

│ A4.DRWDOT

│ 合金钢.sldmat

│ 常用材料.sldmat

│ 有色金属.sldmat

│ 碳素结构钢gbt700-198.sldmat

│ 碳素结构钢gbt700-1982.sldmat

│ 碳钢.sldmat

│ 结构设计常用材料材质.sldmat

│ 装配体.asmdot

│ 钢材.sldmat

│ 铸钢.sldmat

│ 铸铁.sldmat

│ 零件.prtdot

│ 非金属材料.sldmat

├─材质库

│ COSMOS materials.sldmat

│ GB 补充.sldmat

│ SW材质库-GB有限元材料489种材质.sldmat

│ 合金钢.sldmat

│ 我的材料库.sldmat

│ 有色金属.sldmat

│ 碳素结构钢gbt700-198.sldmat

│ 碳钢.sldmat

│ 结构设计常用材料材质.sldmat

│ 迈迪材质V6.sldmat

│ 钢材.sldmat

│ 钢材2.sldmat

│ 铸钢.sldmat

│ 铸铁.sldmat

│ 非金属材料.sldmat

├─标注样式库

│ 0.02.sldstl

│ 0.05.sldstl

│ H7.sldstl

│ 对称0.1.sldstl

│ 对称0.2.sldstl

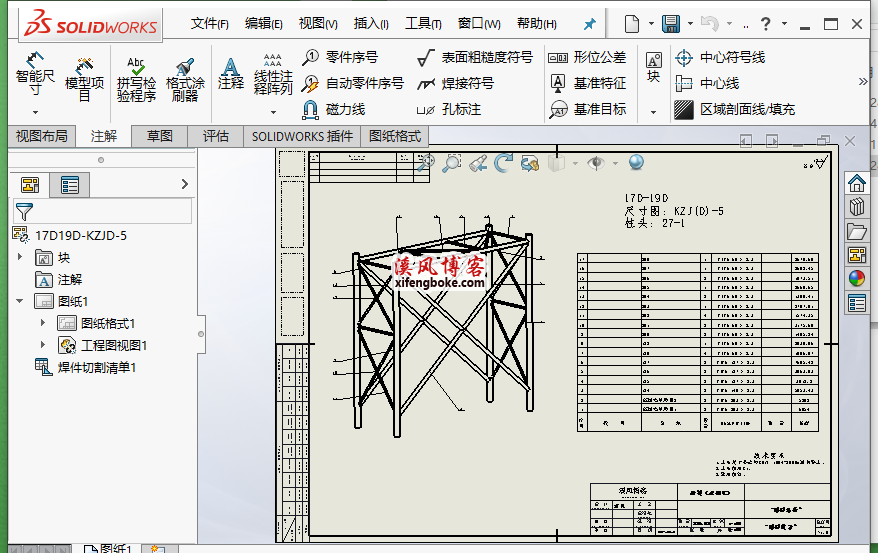

├─焊件切割清单

│ 焊件割清单.sldwldtbt

│ 焊件割清单2016.sldwldtbt

├─焊件轮廓

├─绘图标准

│ GB-修改20160907(汉仪长仿宋).sldstd

│ GB-修改20160928(宋体).sldstd

│ ISO-修改.sldstd

├─自定义属性文件

│ properties.txt

│ 属性文件.xls

│ 工程图属性模板.drwprp

│ 扫描公众号,获取更多软件及教程和图纸模型.jpg

│ 找图纸网-3d模型、机械图纸、非标图纸、教程下载.url

│ 溪风博客-关注机械软件下载与教程分享的技术博客.url

│ 装配体属性模板.asmprp

│ 零件属性模板.prtprp

├─草图块

│ BQL.SLDBLK

│ 三角-设计变更.SLDBLK

│ 企业名称or公司logo.SLDBLK

│ 插头开孔.SLDBLK

│ 操作工人.SLDBLK

│ 标题栏(主内容-宋体).SLDBLK

│ 标题栏(主内容汗仪长仿宋体).SLDBLK

│ 标题栏(客户确认).SLDBLK

│ 模具尺寸公差表0-100.SLDBLK

│ 电磁阀规格.SLDBLK

│ 电磁阀规格框.SLDBLK

│ 磁开规格说明.SLDBLK

│ 磁开规格说明2.SLDBLK

├─设置复制

│ BQL全部设置.sldreg

│ 全部设置.sldreg

│ 快捷键及鼠标笔势(8笔).sldreg

├─设计库

│ ├─弹性挡圈

│ │ PCQ01-PM2-024.sldprt

│ │ STW-5.sldprt

│ ├─形位公差

│ │ 同轴A-B.sldgtolfvt

│ │ 同轴A.sldgtolfvt

│ │ 垂直于A.sldgtolfvt

│ │ 垂直于B.sldgtolfvt

│ │ 对称度.sldgtolfvt

│ │ 平行于A.sldgtolfvt

│ │ 平面度0.1.sldgtolfvt

│ │ 面作基准的同轴度.sldgtolfvt

│ ├─成型工具

│ │ M3冲模.SLDPRT

│ │ M4冲模.SLDPRT

│ │ M5冲模.sldprt

│ │ M8冲模.sldprt

│ │ 加强筋.sldprt

│ │ 半月通风孔150X10X4.sldprt

│ │ 半月通风孔80X10X4.sldprt

│ │ 零件3.sldprt

│ ├─技术要求

│ │ │ 2#底架焊接.sldnotefvt

│ │ │ 2.5mm垫片.sldnotefvt

│ │ │ 20CrMnTi.sldnotefvt

│ │ │ 3mm垫片.sldnotefvt

│ │ │ 45钢淬火.sldnotefvt

│ │ │ 4mm垫片.sldnotefvt

│ │ │ 5mm垫片.sldnotefvt

│ │ │ A4焊接件.sldnotefvt

│ │ │ 倒顿.sldnotefvt

│ │ │ 发黑.sldnotefvt

│ │ │ 变位机底座焊接.sldnotefvt

│ │ │ 后焊接件.sldnotefvt

│ │ │ 安全栏.sldnotefvt

│ │ │ 小件.sldnotefvt

│ │ │ 小装配体.sldnotefvt

│ │ │ 底架焊接.sldnotefvt

│ │ │ 总装配图.sldnotefvt

│ │ │ 技术要求.sldnotestl

│ │ │ 护板.sldnotefvt

│ │ │ 有销孔的孔表.sldnotefvt

│ │ │ 淬火GCr15.sldnotefvt

│ │ │ 焊接件.sldnotefvt

│ │ │ 焊接件加焊脚.sldnotefvt

│ │ │ 编码器齿条.sldnotefvt

│ │ │ 表面渗碳.sldnotefvt

│ │ │ 调质.sldnotefvt

│ │ │ 连杆机构.sldnotefvt

│ │ │ 销表面镀铬.sldnotefvt

│ │ │ 镀硬铬.sldnotefvt

│ │ │ 齿条.sldnotefvt

│ │ │ 齿轮.sldnotefvt

│ │ ├─一般技术要求

│ │ │ 冲孔、切边的粗糙度均为。.sldnotestl

│ │ │ 去除毛刺飞边。.sldnotestl

│ │ │ 未注倒角均为2×45°。.sldnotestl

│ │ │ 未注圆角半径R5。.sldnotestl

│ │ │ 未注形状公差应符合GB1184-80的要求。.sldnotestl

│ │ │ 未注明的尺寸见三维数据。.sldnotestl

│ │ │ 未注长度尺寸上、下偏差为±。.sldnotestl

│ │ │ 未注长度尺寸允许偏差±0.5mm。.sldnotestl

│ │ │ 锐角倒钝.sldnotestl

│ │ │ 零件加工表面上,不应有划痕、擦伤等损伤零.sldnotestl

│ │ │ 零件去除氧化皮。.sldnotestl

│ │ ├─公差要求

│ │ │ 未注形状公差应符合GB1184-80的要求。.sldnotestl

│ │ │ 未注长度尺寸允许偏差±0.5mm。.sldnotestl

│ │ │ 铸件公差带对称于毛坯铸件基本尺寸配置。.sldnotestl

│ │ ├─切削加工要求

│ │ │ 加工后的零件不允许有毛刺。.sldnotestl

│ │ │ 加工的螺纹表面不允许有黑皮、磕碰、乱扣和毛刺等缺陷。.sldnotestl

│ │ │ 最终工序热处理后的零件,表面不应有氧化皮。经过精加工的配合面、齿面不应有退火、发蓝、变色的现象。.sldnotestl

│ │ │ 滚压精加工的表面,滚压后不得有脱皮现象。.sldnotestl

│ │ │ 精加工后的零件摆放时不得直接放在地面上,应采取必要的支撑、保护措施。加工面不允许有锈蛀和影响性能、寿命或外观的磕碰、划伤等缺陷。.sldnotestl

│ │ │ 零件应按工序检查、验收,在前道工序检查合格后,方可转入下道工序。.sldnotestl

│ │ ├─涂装要求

│ │ │ 所有需要进行涂装的钢铁制件表面在涂漆前,必须将铁锈、氧化皮、油脂、灰尘、泥土、盐和污物等除去。.sldnotestl

│ │ │ 经喷丸或手工除锈的待涂表面与涂底漆的时间间隔不得多于6h。.sldnotestl

│ │ │ 表面喷漆。.sldnotestl

│ │ │ 表面涂灰色环氧树脂漆。.sldnotestl

│ │ │ 表面涂防锈漆。.sldnotestl

│ │ │ 要喷涂白色环氧树脂漆的部位,不得有油污、油漆、废胶等杂物。.sldnotestl

│ │ │ 铆接件相互接触的表面,在连接前必须涂厚度为30~40μm防锈漆。搭接边缘应用油漆、腻子或粘接剂封闭。由于加工或焊接损坏的底漆,要重新涂装。.sldnotestl

│ │ │ 除锈前,先用有机溶剂、碱液、乳化剂、蒸汽等除去钢铁制件表面的油脂、污垢。.sldnotestl

│ │ ├─温控器用

│ │ │ 0.8mm厚钣金.sldnotestl

│ │ │ 1.6mm厚钣金.sldnotestl

│ │ │ 含孔表系列说明.sldnotestl

│ │ ├─热处理要求

│ │ │ 最终工序热处理后的零件,表面不应有氧化皮.sldnotestl

│ │ │ 渗碳深度0.3mm。.sldnotestl

│ │ │ 经调质处理,HRC50~55。.sldnotestl

│ │ │ 进行高温时效处理。.sldnotestl

│ │ │ 零件进行高频淬火,350~370℃回火,HRC40~.sldnotestl

│ │ ├─补焊件要求

│ │ │ 图中点焊为无痕点焊。.sldnotestl

│ │ │ 在条件允许的情况下,尽可能在水平位置施焊。.sldnotestl

│ │ │ 在补焊的全过程中,铸钢件预热区的温度不得低于350°C。.sldnotestl

│ │ │ 根据铸钢件缺陷情况,对补焊区缺陷可采用铲挖、磨削,炭弧气刨、气割或机械加工等方法清除。.sldnotestl

│ │ │ 点焊的焊点应牢固,不允许虚焊、漏焊,焊后要清理焊缝。.sldnotestl

│ │ │ 焊接加工未注尺寸公差按QCT29087的规定。.sldnotestl

│ │ │ 焊点处应无飞边毛刺及半点焊等缺陷。.sldnotestl

│ │ │ 螺母凸焊技术要求按JLYY-JT-090相关规定。.sldnotestl

│ │ │ 补焊前必须将缺陷彻底清除,坡口面应修的平整圆滑,不得有尖角存在。.sldnotestl

│ │ │ 补焊区及坡口周围20mm以内的粘砂、油、水、锈等脏物必须彻底清理。.sldnotestl

│ │ │ 补焊时,焊条不应做过大的横向摆动。.sldnotestl

│ │ │ 配管接替或转运时,必须将管路分离口用胶布或塑料管堵封口,防止任何杂物进入,并拴标签。.sldnotestl

│ │ │ 铸钢件表面堆焊接时,焊道间的重叠量不得小于焊道宽度的三分之一。.sldnotestl

│ │ │ 预制完成的管子焊接部位都要进行耐压试验。.sldnotestl

│ │ ├─装配要求

│ │ │ 上下轴瓦的结合面要紧密贴和,用0.05mm塞尺.sldnotestl

│ │ │ 主动链轮和被动链轮齿的中心线应当重合,其偏.sldnotestl

│ │ │ 减速器内盛120号工业齿轮油。.sldnotestl

│ │ │ 减速器外表面涂灰色油漆。.sldnotestl

│ │ │ 各密封件装配前必须浸透油。.sldnotestl

│ │ │ 各零部件动平衡后,打上相对位置的动平衡标.sldnotestl

│ │ │ 各零部件在组装前,需清洗干净,不得有铁屑.sldnotestl

│ │ │ 合金轴承衬表面成黄色时不准使用,在规定的.sldnotestl

│ │ │ 同一零件用多件螺钉(螺栓)紧固时,各螺钉.sldnotestl

│ │ │ 圆锥销装配时应与孔应进行涂色检查,其接触.sldnotestl

│ │ │ 安装元件前,应检查元件的性能、质量。.sldnotestl

│ │ │ 对称于中心线90°的范围内应均.sldnotestl

│ │ │ 平键与轴上键槽两侧面应均匀接触,其配合面.sldnotestl

│ │ │ 所有元器件安装孔及紧固件根据实物配置。.sldnotestl

│ │ │ 滑动配合的平键(或花键)装配后,相配件移.sldnotestl

│ │ │ 滚动轴承36207,36211的轴向调整间隙为0.04~.sldnotestl

│ │ │ 滚动轴承装好后用手转动应灵活、平稳。.sldnotestl

│ │ │ 球面轴承的轴承体与轴承座应均匀接触,用涂.sldnotestl

│ │ │ 用定位销固定轴瓦时,应在保证瓦口面和端面.sldnotestl

│ │ │ 粘接后应清除流出的多余粘接剂。.sldnotestl

│ │ │ 组装前严格检查并清除零件加工时残留的锐角.sldnotestl

│ │ │ 花键装配同时接触的齿面数不少于三分之二,接触率.sldnotestl

│ │ │ 螺钉、螺栓和螺母紧固时,严禁打击或使用不.sldnotestl

│ │ │ 装配前应对零、部件的主要配合尺寸,特别是.sldnotestl

│ │ │ 装配时,对管夹、支座、法兰及接头等用螺纹.sldnotestl

│ │ │ 装配液压系统时允许使用密封填料或密封胶,.sldnotestl

│ │ │ 装配滚动轴承允许采用机油加热进行热装,油.sldnotestl

│ │ │ 装配过程中零件不允许磕、碰、划伤和锈蚀。.sldnotestl

│ │ │ 规定拧紧力矩要求的紧固件,必须采用力矩扳.sldnotestl

│ │ │ 轴承外圈与开式轴承座及轴承盖的半圆孔不准.sldnotestl

│ │ │ 轴承外圈装配后与定位端轴承盖端面应接触均.sldnotestl

│ │ │ 进入装配的零件及部件(包括外购件、外协件.sldnotestl

│ │ │ 零件在装配前必须清理和清洗干净,不得有毛.sldnotestl

│ │ │ 齿轮箱与盖的结合面应接触良好。.sldnotestl

│ │ │ 齿轮箱装配后应设计和工艺规定进行空载试验.sldnotestl

│ │ │ 齿轮装配后,齿面的接触斑点和侧隙应符合GB.sldnotestl

│ │ │ 齿轮(蜗轮)基准端面与轴肩(或定位套端面.sldnotestl

│ │ ├─配管要求

│ │ │ 装配前所有的管子应去除管端飞边、毛刺并倒角。用压缩空气或其他方法清楚管子内壁附着的杂物和浮锈。.sldnotestl

│ │ │ 装配前,所有钢管(包括预制成型管路)都要进行脱脂、酸洗、中和、水洗及防锈处理。.sldnotestl

│ │ │ 装配时,对管夹、支座、法兰及接头等用螺纹连接固定的部位要拧紧,防止松动。.sldnotestl

│ │ │ 配管接替或转运时,必须将管路分离口用胶布或塑料管堵封口,防止任何杂物进入,并拴标签。.sldnotestl

│ │ │ 预制完成的管子焊接部位都要进行耐压试验。.sldnotestl

│ │ ├─铸件要求

│ │ │ 在正常工作条件下,各接触面不许有渗漏.sldnotestl

│ │ │ 对错型、凸台铸偏等应予以修正,达到圆滑过.sldnotestl

│ │ │ 机器产品铸件的非加工表面均需喷丸处理或滚.sldnotestl

│ │ │ 装配时应仔细清洗压力标开关的锈蚀及污物.sldnotestl

│ │ │ 铸件上的型砂、芯砂、芯骨、多肉、粘沙等应.sldnotestl

│ │ │ 铸件上的型砂、芯砂和芯骨应清除干净。.sldnotestl

│ │ │ 铸件不允许存在有损于使用的冷隔、裂纹、孔.sldnotestl

│ │ │ 铸件允许存在不影响外观,强度,性能的微小缺.sldnotestl

│ │ │ 铸件公差带对称于毛坯铸件基本尺寸配置。.sldnotestl

│ │ │ 铸件应清理干净,不得有毛刺、飞边,非加工.sldnotestl

│ │ │ 铸件应清除浇冒口、飞刺等。非加工表面上的.sldnotestl

│ │ │ 铸件必须进行水韧处理。.sldnotestl

│ │ │ 铸件有倾斜的部位、其尺寸公差带应沿倾斜面.sldnotestl

│ │ │ 铸件表面上不允许有冷隔、裂纹、缩孔和穿透.sldnotestl

│ │ │ 铸件表面应平整,浇口、毛刺、粘砂等应清除.sldnotestl

│ │ │ 铸件表面应清理,不得有气孔夹渣等缺陷.sldnotestl

│ │ │ 铸件要求无砂眼,气孔,夹渣等影响强度的缺陷.sldnotestl

│ │ │ 铸件非加工表面上的铸字和标志应清晰可辨,.sldnotestl

│ │ │ 铸件非加工表面的皱褶,深度小于2mm,间距应.sldnotestl

│ │ │ 铸件非加工表面的粗糙度,砂型铸造R,不大于.sldnotestl

│ │ │ 铸件须经时效处理.sldnotestl

│ │ │ 铸件须经退火处理.sldnotestl

│ │ ├─锻件要求

│ │ │ 每个钢锭的水口、冒口应有足够的切除量,以保证锻件无缩孔和严重的偏折。.sldnotestl

│ │ │ 锻件不允许存在白点、内部裂纹和残余缩孔。.sldnotestl

│ │ │ 锻件不允许有肉眼可见的裂纹、折叠和其他影响使用的外观缺陷。局部缺陷可以清除,但清理深度不得超过加工余量的75%,锻件非加工表面上的缺陷应清理干净并圆滑过渡。.sldnotestl

│ │ │ 锻件应在有足够能力的锻压机上锻造成形,以保证锻件内部充分锻透。.sldnotestl

│ │ └─零件棱角

│ │ 未注倒角均为2×45°。.sldnotestl

│ │ 未注圆角半径R5。.sldnotestl

│ │ 锐角倒钝。.sldnotestl

│ ├─模型-密封件

│ ├─模型-开关

│ ├─模型-直线运动件

│ ├─模型-脚轮

│ ├─特征库

│ │ │ 孔槽.sldlfp

│ │ │ 普通V带轮和窄V带轮(基准宽度制)GB-T10412-2002.SLDLFP

│ │ │ 轴挡圈槽.sldlfp

│ │ │ 轴槽、退刀槽.sldlfp

│ │ │ 键槽.sldlfp

│ │ ├─GB中心孔

│ │ │ A型中心孔.sldlfp

│ │ │ B型中心孔.sldlfp

│ │ │ C型中心孔.sldlfp

│ │ │ R型中心孔.sldlfp

│ │ └─法兰孔

│ │ 圆形法兰孔.sldlfp

│ │ 方形法兰孔-拉伸.sldlfp

│ ├─粗糙度

│ │ │ 1.6.sldsfstl

│ │ │ 12.5.sldsffvt

│ │ │ 25.sldsffvt

│ │ │ 3.2.sldsffvt

│ │ │ 6.3.sldsffvt

│ │ │ 下料12.5.sldsffvt

│ │ │ 下料25.sldsffvt

│ │ │ 倒1.6.sldsffvt

│ │ │ 倒12.5.sldsfstl

│ │ │ 全部12.5.sldsffvt

│ │ │ 全部6.3.sldsffvt

│ │ │ 其余12.5.sldsffvt

│ │ │ 其余25.sldsfstl

│ │ │ 其余6.3.sldsffvt

│ │ │ 其余不加工.sldsffvt

│ │ │ 括号1.sldnotestl

│ │ │ 括号2.sldnotestl

│ │ │ 括号3.sldnotestl

│ │ │ 机加工部分12.5.sldsffvt

│ │ │ 热处理前的公差.sldnotestl

│ │ │ 竖括号.sldnotestl

│ │ │ 素材尺寸.sldsfstl

│ │ │ 素材粗糙度.sldsfstl

│ │ └─Rz常用

│ │ Rz12.5.sldsfstl

│ │ Rz25.sldsfstl

│ │ Rz3.2

│ │ Rz3.2.sldsfstl

│ │ Rz50.sldsfstl

│ │ Rz6.3.sldsfstl

│ └─表面处理加工尺寸

│ φ12H7白色铬酸.sldblk

│ φ6H7白色铬酸.sldblk

│ φ8H7白色铬酸.sldblk

├─设计日志模版

├─资料保存模板

│ │ 最终设变日期及图纸.txt

│ │

│ ├─1.CAD

│ │ ├─V1设变

│ │ ├─V2设变

│ │ └─V3设变

│ ├─2.提出资料

│ │ 材料明细表.xlsx

│ │

│ ├─3.报价单

│ │ └─询价图纸V1

│ ├─4.开发资料

│ ├─5.其他文件

│ ├─6.照片

│ ├─7.报告

│ └─8.项目日程

└─钣金折弯系数表

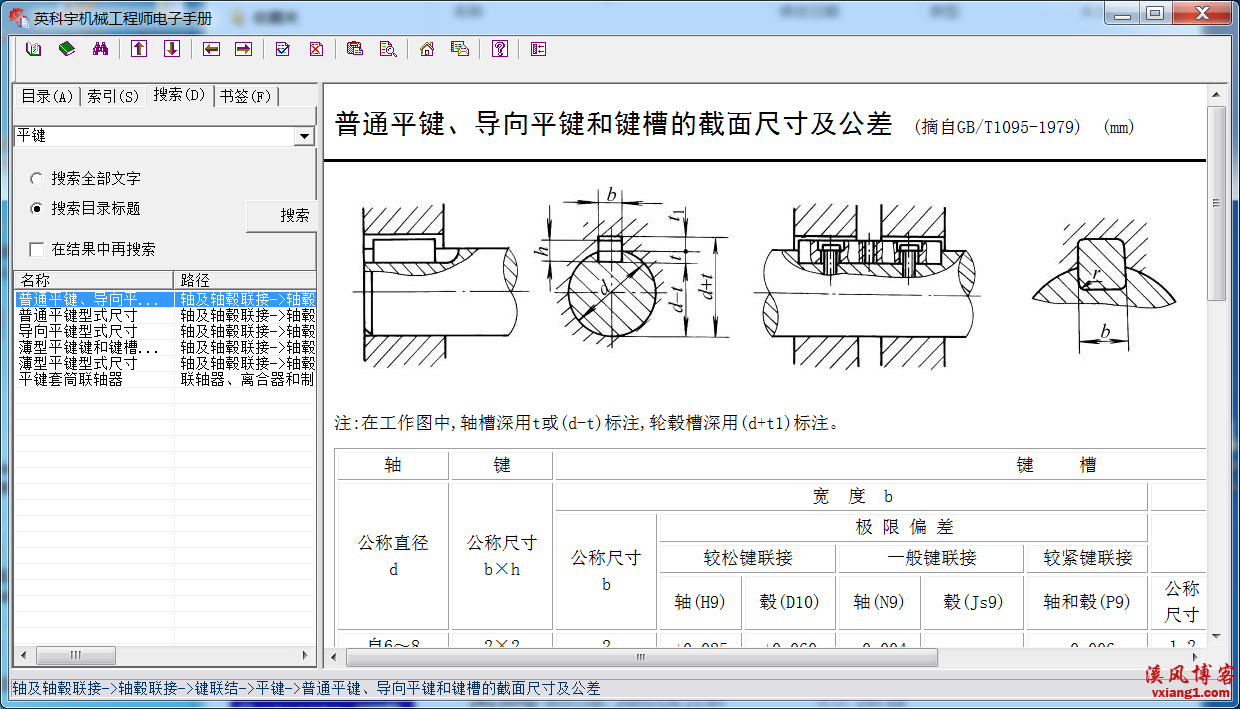

SolidWorks工具大全打包下载地址:

发表评论