钣金零件的工程师为保证最终折弯成型后零件所期望的尺寸,会利用各种不同的算法来计算展开状态下备料的实际长度。其中最常用的方法就是简单的“掐指规则”,即基于各自经验的算法。通常这些规则要考虑到材料的类型与厚度,折弯的半径和角度,机床的类型和步进速度等等。

为了满足工程师不同算法的需求,SOLIDWORKS提供了多种算法,如下图。本次我们主要介绍折弯系数、折弯扣除和K因子的原理及用法。

展开算法

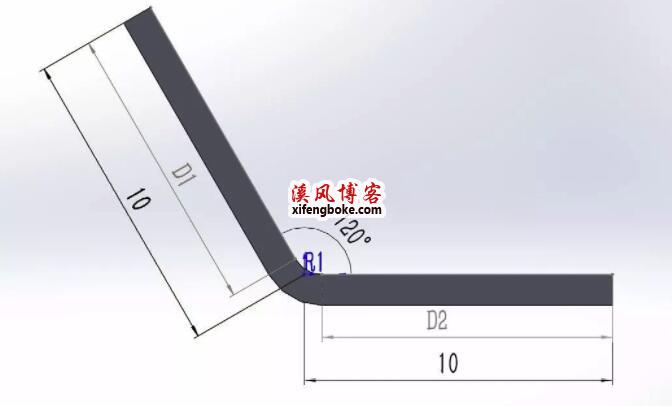

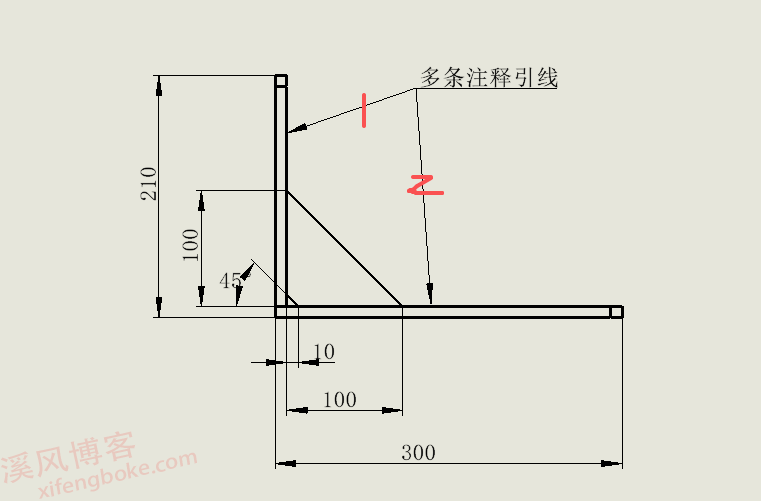

如下图将零件的展开长度(LT) 描述为零件展平后每段长度的和再加上展平的折弯区域的长度。展平的折弯区域的长度则被表示为“折弯补偿”值(BA) 。因此整个零件的长度就表示为方程 :

LT = D1 + D2 + BA

折弯区域(图中表示为淡黄色的区域)就是理论上在折弯过程中发生变形的区域。简而言之,为确定展开零件的几何尺寸,让我们按以下步骤思考:

将折弯区域从折弯零件上切割出来

将剩余两段平坦部分(D1,D2)平铺到一个桌子上

计算出折弯区域在其展平后的长度(BA)

将展平后的弯曲区域粘接到两段平坦部分之间,结果就是我们需要的展开后的零件稍有难度的部分就是如何确定展平的弯曲区域的长度,即图中由BA 表示的值。

很显然, BA 的值会随不同的情形如材料类型、材料厚度、折弯半径与角度等而不同。其它可能影响BA 值的因素还有加工过程、机床类型、机床速度等等。BA 值到底从何而来?实际上通常有以下几种来源: 钣金材料供应商, 实验数据, 经验以及一些工程手册等。

折弯系数

在SOLIDWORKS中使用折弯系数时,输入值即BA值。长度方程为:

LT=D1+D2+折弯系数值

折弯扣除

使用折弯扣除时,通常是指回退量,也是一种不同的简单算法来描述钣金折弯的过程。折弯扣除法是指零件的展平长度等于理论上的两段平坦部分(L1/L2)延伸至“尖点”(两平坦部分的虚拟交点)的长度之和减去折弯扣除(折弯扣除值) 。因此,零件的总长度可以表示为方程展开长度为其长度方程为:

LT=L1(10) + L2(10)—折弯扣除值

折弯扣除同样也是通过以下各种途径确定或提供的:钣金材料供应商、试验数据、经验、带方程或表格的针对不同材料的手册等。

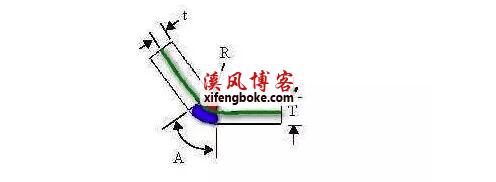

K因子法

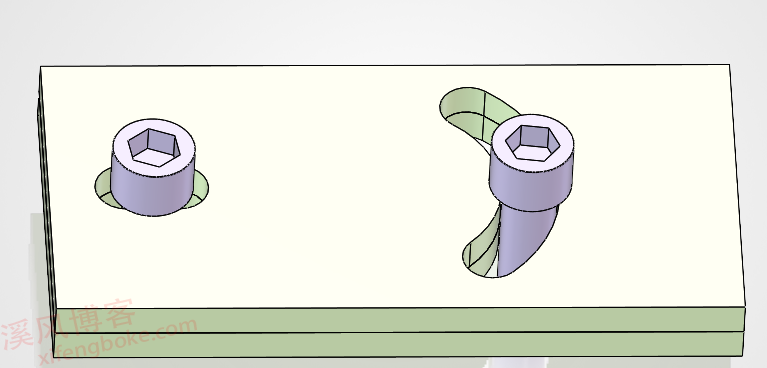

我们可以肯定在钣金零件的材料厚度中存在着一个中性层或轴,钣金件位于弯曲区域中的中性层中的钣金材料既不伸展也不压缩,也就是在折弯区域中唯一不变形的地方,如下图,红色区域在展开时会伸展变形。在蓝色区域会压缩(集聚),而绿色层则是中性层,既不伸展也不压缩,在SOLIDWORKS中,K因子是指从材料内侧到中性层的距离与材料厚度的比值即下图中的t/T。

因此,中性钣金层圆弧的半径可以表示为(R+t ).利用这个表达式和折弯角度,中性层圆弧的长度(BA)就可以表示为:

BA =π (R+t)A/180 (A:折弯角度)

因此,长度方程为:

LT = D1 + D2 + BA = D1+D2+π (R+t)A/180

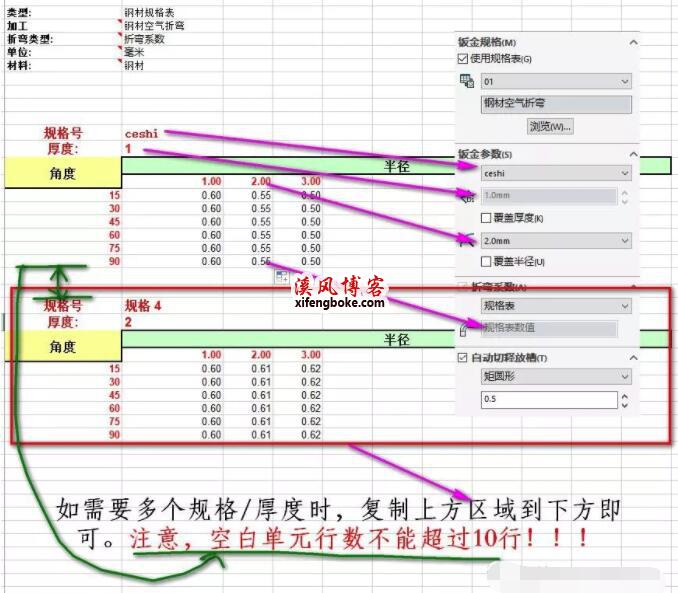

以上几种方式都可以基于经验或者材料供应商进行获取相关信息,来获得更接近于真实下料尺寸的参数,如钣金类零件较多,材料规格较多时可能重复设置,且存在选错的概率。为了解决这一问题SOLIDWORKS的折弯系数表可以很好的解决此类问题,选取相应的规格型号后即可自动输入需要的参数,减少错误的发生。

测试时注意备份!!!

以上就是关于SolidWorks钣金折弯系数、折弯扣除及K因子的计算方式,相信大家从事钣金行业也有自己的认识,可以交流一下。

还没有评论,来说两句吧...